Processo de fundição em areia: vantagens para peças de grande porte

O processo de fundição em areia é uma das técnicas mais antigas e versáteis utilizadas na fabricação de peças metálicas. Mesmo com o avanço de métodos modernos, como a fundição sob pressão e a fundição em molde permanente, o processo em areia continua sendo amplamente utilizado, principalmente na produção de componentes de grande porte. Isso se deve à sua flexibilidade, baixo custo relativo e capacidade de moldar metais com geometrias complexas.

Neste artigo, exploraremos como funciona o processo de fundição em areia, suas principais etapas, e por que ele se destaca quando o objetivo é produzir peças grandes, robustas e com qualidade estrutural elevada. Também veremos suas vantagens técnicas e econômicas, além de setores industriais que mais se beneficiam dessa tecnologia.

O que é o processo de fundição em areia

O processo de fundição em areia consiste em moldar um metal líquido dentro de uma cavidade feita em um molde de areia, que reproduz a forma desejada da peça final. Após o metal solidificar e esfriar, o molde é quebrado, liberando a peça fundida, que pode passar por etapas adicionais de acabamento, como rebarbação, jateamento e usinagem.

Esse processo é amplamente usado em metais como ferro fundido, aço, alumínio, bronze e latão. Uma das grandes vantagens é que o molde de areia pode ser confeccionado com rapidez, sem necessidade de equipamentos sofisticados. Além disso, o método permite a produção tanto de protótipos únicos quanto de séries pequenas ou médias, adaptando-se às demandas específicas de cada projeto.

Etapas do processo de fundição em areia

1. Preparação do modelo

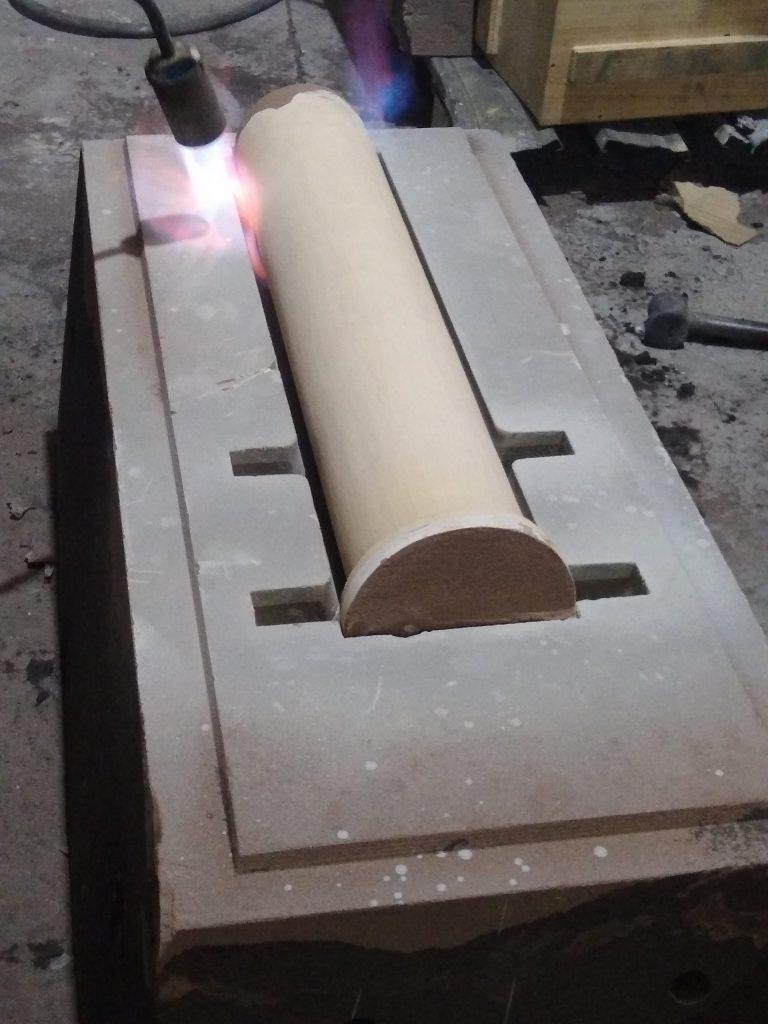

A primeira etapa envolve a criação de um modelo que reproduz a forma exata da peça desejada, incluindo as tolerâncias dimensionais e a compensação pela contração do metal durante o resfriamento. Esse modelo pode ser feito de madeira, resina ou metal, dependendo da quantidade de peças a serem fundidas e da precisão exigida.

2. Confecção do molde

Com o modelo pronto, ele é inserido em uma caixa de moldagem e coberto por uma mistura de areia, aglutinantes e aditivos. Após compactação, o modelo é removido, deixando uma cavidade com o formato exato da peça. Em seguida, são criados canais de alimentação e respiro, que permitirão a entrada do metal líquido e a saída de gases.

3. Vazamento do metal

O metal é fundido em fornos apropriados, como fornos a indução ou cubilôs, e vazado no molde de areia através dos canais. Nessa etapa, o controle da temperatura e do tempo de vazamento é fundamental para garantir a integridade estrutural da peça.

4. Resfriamento e desmoldagem

Após o preenchimento do molde, o metal é deixado para solidificar. O tempo de resfriamento pode variar conforme o tipo de liga metálica e o tamanho da peça. Quando o metal está completamente solidificado, o molde de areia é quebrado, e a peça é retirada.

5. Acabamento e inspeção

Por fim, a peça passa por etapas de acabamento, como remoção de canais, limpeza superficial e inspeções dimensionais e estruturais. Esses processos garantem que a fundição atenda às especificações técnicas exigidas pelo cliente ou pelo projeto.

Por que a fundição em areia é ideal para peças de grande porte

O processo de fundição em areia é especialmente indicado para a fabricação de peças grandes e pesadas, como carcaças de motores, blocos de cilindros, rotores, válvulas industriais e estruturas para turbinas. Isso ocorre por uma combinação de fatores técnicos e econômicos que tornam o método altamente vantajoso nesse contexto.

Versatilidade no tamanho e formato

Os moldes de areia podem ser confeccionados em praticamente qualquer tamanho, sem grandes limitações físicas. É possível produzir componentes que pesam desde poucos quilos até várias toneladas, mantendo boa precisão dimensional. Além disso, a areia permite moldar geometrias complexas, com cavidades internas, reforços e canais.

Custo-benefício favorável

Comparado a outros métodos de fundição, o processo em areia apresenta menor custo inicial de moldagem, já que não exige moldes metálicos permanentes. Isso reduz o investimento em ferramentas, especialmente vantajoso quando se trata de séries pequenas ou peças únicas de grande porte.

Facilidade de ajuste e reparo

Durante a fabricação do molde, ajustes podem ser feitos de forma relativamente simples, sem comprometer o processo. Essa flexibilidade é essencial quando se trabalha com peças grandes, que podem exigir modificações de última hora no projeto.

Aplicação em diferentes ligas metálicas

A fundição em areia permite trabalhar com uma ampla variedade de metais ferrosos e não ferrosos. Para peças de grande porte, o ferro fundido e o aço são os mais comuns, devido à sua resistência mecânica e estabilidade térmica.

Tipos de areia e ligantes utilizados

O desempenho do processo de fundição em areia depende diretamente da qualidade e da composição da mistura usada no molde. Existem dois tipos principais:

Areia verde

É o tipo mais tradicional e amplamente utilizado. Consiste em areia de sílica misturada com argila (geralmente bentonita) e água. Apesar do nome, “verde” se refere ao fato de o molde ser usado ainda úmido. Esse tipo é ideal para fundições de grande porte devido à boa resistência mecânica e à facilidade de reuso da areia.

Areia resinada (ou cura a frio/quente)

Utiliza resinas sintéticas como aglutinantes, oferecendo maior precisão dimensional e acabamento superficial. Embora seja mais cara, é indicada para peças com geometrias complexas e tolerâncias rigorosas.

Setores que mais utilizam a fundição em areia

A versatilidade do processo de fundição em areia faz com que ele seja amplamente empregado em diversos segmentos industriais. Entre os principais estão:

- Indústria automotiva: fabricação de blocos de motor, cabeçotes e componentes estruturais.

- Energia e geração elétrica: produção de carcaças de turbinas e rotores de grandes dimensões.

- Siderurgia e mineração: fundição de tambores, engrenagens e suportes de alta resistência.

- Naval e ferroviário: peças estruturais, mancais e componentes de transmissão.

Esses setores valorizam o processo não apenas pelo custo reduzido, mas também pela confiabilidade das peças fundidas, que precisam suportar condições extremas de operação.

Desafios e inovações no processo de fundição em areia

Apesar das suas vantagens, o processo enfrenta desafios relacionados à precisão dimensional e à qualidade superficial das peças. No entanto, a modernização das fundições tem trazido soluções tecnológicas que aprimoram significativamente o método.

O uso de simulações computacionais permite prever o comportamento do metal durante o vazamento e o resfriamento, reduzindo defeitos como porosidade e trincas. Além disso, os sistemas automatizados de moldagem e a reciclagem da areia contribuem para a sustentabilidade e eficiência do processo.

Fundição em areia como solução estratégica para grandes peças

O processo de fundição em areia continua sendo uma das técnicas mais eficientes e acessíveis para a produção de peças metálicas de grande porte. Sua flexibilidade, baixo custo de moldagem e capacidade de atender a projetos complexos fazem dele uma opção estratégica em setores pesados da indústria.

Com a incorporação de novas tecnologias e materiais, o método vem se tornando ainda mais preciso, sustentável e competitivo. Assim, a fundição em areia não apenas preserva sua relevância histórica, mas também se consolida como uma solução moderna e confiável para a fabricação de componentes essenciais em diferentes aplicações industriais.

Gostou do artigo? Compartilhe com seus colegas e siga nosso blog e redes sociais para não perder as próximas novidades sobre fundição e indústria!