Processo de fundição: precisão e versatilidade para soluções industriais de alta performance

O processo de fundição é uma das técnicas mais antigas e essenciais da indústria metalúrgica, responsável por transformar metais em peças e componentes de alta complexidade, com precisão dimensional e propriedades específicas.

Utilizado em uma ampla gama de setores, como automotivo, agrícola, mineração, ferroviário, siderúrgico e de papel e celulose, o processo de fundição permite a fabricação de peças sob medida, que atendem às rigorosas exigências mecânicas e estruturais de cada aplicação.

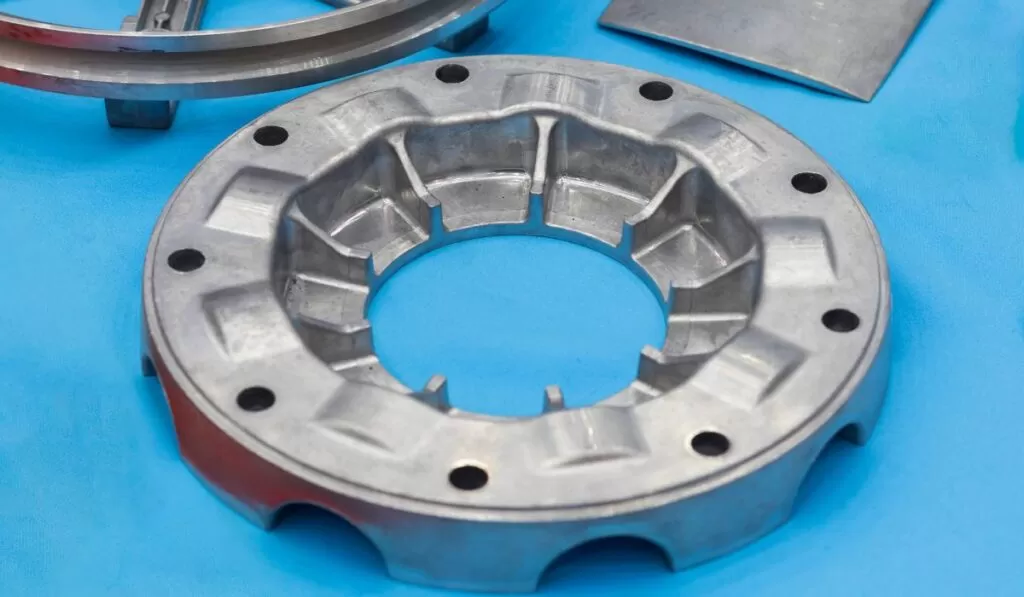

A fundição consiste em fundir metais ou ligas metálicas e moldá-los em cavidades que reproduzem com exatidão o formato desejado da peça final.

Esse método oferece flexibilidade para produção de componentes com geometria complexa, tamanhos variados e em materiais como aço carbono, aço inoxidável, ferro fundido, ligas de níquel, cobalto e outros metais de alta performance.

Além disso, o controle rigoroso de processos e tecnologias avançadas garantem alta qualidade, resistência e durabilidade das peças fundidas.

Aplicações e tipos de processo de fundição

O processo de fundição apresenta diferentes variações e métodos, cada um indicado para aplicações específicas conforme a complexidade da peça, o tipo de material e as características mecânicas exigidas.

A TCINOX é especialista em desenvolver soluções personalizadas para atender as demandas de diversos segmentos industriais.

Confira os principais tipos de processos de fundição e suas aplicações:

- Fundição em areia: método versátil e econômico, ideal para produção de peças de grande porte e geometrias complexas, utilizado em setores como mineração, papel e celulose e siderurgia.

- Fundição em molde de areia: variação do processo tradicional de areia, com moldes que permitem maior detalhamento e acabamento superficial.

- Fundição estática: utilizada para peças que exigem alta resistência mecânica e integridade estrutural, como componentes para máquinas e equipamentos industriais.

- Fundição sob pressão: processo de alta precisão, indicado para peças de pequeno a médio porte, que necessitam de tolerâncias rigorosas e acabamentos de alta qualidade.

- Fundição de precisão (microfusão): ideal para componentes com geometrias detalhadas e dimensionais críticos, amplamente aplicada nos setores automotivo, aeroespacial e de instrumentos.

- Fundição de aro motriz: processo especializado para produção de aros e componentes de transmissão em sistemas de transporte ferroviário e equipamentos pesados.

- Peças fundidas sob encomenda: desenvolvimento de projetos personalizados conforme as especificações técnicas de cada cliente, abrangendo diversos materiais e aplicações.

- Fundição de peças em aço carbono e inox: produção de peças de alta resistência à corrosão, desgaste e impacto, utilizadas em ambientes agressivos.

Benefícios estratégicos do processo de fundição para o setor

A adoção do processo de fundição em projetos industriais oferece uma série de vantagens estratégicas para empresas que buscam desempenho, eficiência e competitividade. Veja os principais benefícios que se destacam:

- Flexibilidade no design de peças: capacidade de produzir componentes com geometrias complexas, que seriam inviáveis em outros processos de fabricação.

- Redução de custos de produção: otimização de materiais e processos, com menor desperdício e custos mais competitivos em larga escala.

- Alta eficiência produtiva: possibilidade de produção em grandes volumes ou séries pequenas de forma ágil e personalizada.

- Durabilidade e resistência mecânica: peças fundidas oferecem excelente desempenho estrutural, mesmo em ambientes de alta abrasão, impacto ou corrosão.

- Customização de materiais e ligas: escolha de materiais específicos para cada aplicação, garantindo propriedades mecânicas adequadas.

- Sustentabilidade no processo: reaproveitamento de materiais metálicos e redução de resíduos no processo produtivo.

- Integração com processos de usinagem de alta precisão: fundição seguida de acabamento usinado garante conformidade dimensional extrema.

- Desenvolvimento ágil de protótipos e peças sob encomenda: soluções personalizadas com prazos reduzidos e alta qualidade.

Processos, tecnologias e diferenciais técnicos do processo de fundição

O sucesso do processo de fundição depende diretamente da adoção de tecnologias avançadas e de processos rigorosos de controle de qualidade.

A TCINOX se diferencia no mercado ao oferecer expertise técnica, equipamentos modernos e um fluxo produtivo que assegura a excelência em cada etapa da fabricação.

Observe os principais processos e diferenciais técnicos:

- Modelagem 3D e engenharia reversa: desenvolvimento de projetos personalizados a partir de desenhos técnicos ou amostras físicas.

- Moldagem em areia resinada: técnica que proporciona alta resistência e precisão nos moldes, ideal para peças complexas.

- Fundição por centrifugação: processo indicado para peças ocas e simétricas, garantindo densidade e integridade estrutural superiores.

- Forno de indução de alta capacidade: fundição de ligas metálicas com controle preciso de temperatura e composição química.

- Tratamentos térmicos e superficiais: processos de têmpera, revenimento e tratamentos anticorrosivos que ampliam a durabilidade das peças.

- Inspeção dimensional tridimensional (CMM): garantia de conformidade rigorosa com as especificações técnicas.

- Análises metalográficas e de dureza: validação das propriedades mecânicas e microestruturais das peças fundidas.

- Capacidade de produção sob encomenda com prazos otimizados: flexibilidade para atender projetos especiais com agilidade e qualidade.

Tendências e inovações no processo de fundição

O mercado de processo de fundição está em constante evolução, impulsionado por avanços tecnológicos e pela demanda crescente por soluções mais eficientes e sustentáveis. As principais tendências e inovações do setor incluem:

- Fundição 4.0 e digitalização de processos: uso de softwares de simulação, automação de linhas de produção e monitoramento em tempo real.

- Ligas metálicas avançadas e compostos especiais: desenvolvimento de materiais que oferecem maior resistência ao desgaste, corrosão e altas temperaturas.

- Soluções customizadas para aplicações específicas: produção de peças sob medida que atendem requisitos técnicos de segmentos especializados.

- Otimização de processos para redução de impacto ambiental: investimento em tecnologias que reduzem emissões, consumo de energia e reaproveitamento de resíduos.

- Parcerias estratégicas com indústrias de alta exigência técnica: colaboração no desenvolvimento de projetos inovadores em setores como mineração, automotivo, ferroviário e papel e celulose.

- Automação de processos de moldagem e acabamento: aumento da produtividade com precisão e consistência.

- Produção ágil e eficiente de lotes pequenos: capacidade de atender demandas personalizadas sem comprometer a viabilidade econômica.

- Integração com manufatura aditiva (impressão 3D): criação de moldes e protótipos com rapidez e precisão, otimizando o tempo de desenvolvimento.

Processo de fundição TCINOX: excelência em qualidade, precisão e soluções sob medida

O processo de fundição é um pilar fundamental para a fabricação de peças e componentes industriais de alto desempenho, atendendo às necessidades específicas de diversos segmentos.

Com expertise consolidada, infraestrutura moderna e compromisso com a qualidade, a TCINOX oferece soluções completas, desde a concepção do projeto até a entrega do produto final.

Se sua empresa busca excelência em fundição em areia, fundição sob pressão, fundição de precisão ou projetos personalizados, conte com a TCINOX para desenvolver peças que superam as expectativas em desempenho, durabilidade e custo-benefício.

Entre em contato e descubra como podemos transformar seus desafios em soluções sob medida.