Os Benefícios da Fundição Centrífuga

A Fundição Centrífuga Elimina os Defeitos no Meio da Parede

O processo de fundição centrifugada não necessita de massalotes ou pontos de alimentação para garantir a ausência de porosidade na peça.

Ao invés disso, o diâmetro interno permanece totalmente líquido resultando em um fornecimento contínuo de metal para alimentar as áreas de contração durante o processo de solidificação.

Ao contrário dos fundidos estáticos que esfriam das superfícies interna e externa para o centro e correm o risco de reter defeitos e encolhimento no meio da parede, os fundidos centrifugados solidificam da superfície externa para o centro resultando assim em uma peça com maior “sanidade”.

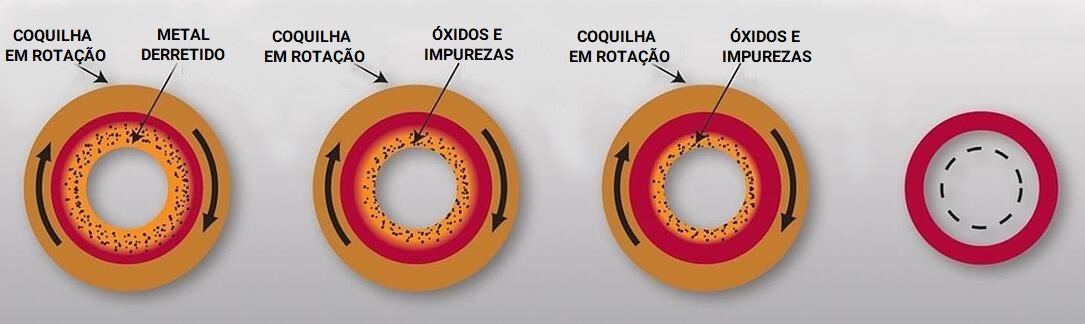

A Fundição Centrífuga Controla as Impurezas

As altas forças G envolvidas neste método de fundição faz com que o metal de alta densidade seja empurrado contra a parede lateral do molde, enquanto os componentes de menor densidade migram ou “flutuam” em direção ao diâmetro interno e sejam forçados a ir para o centro.

Esses itens de menor densidade incluem óxidos, sulfetos, gases e outras impurezas que, de outra forma, seriam inclusões na fundição estática, Esse fenômeno é denominado “refino secundário”.

Portanto as peças feitas por fundição centrífuga nos permite a redução de refugos pois a força usada para distribuir o metal fundido à medida que é derramado é tão forte que desloca os óxidos e impurezas mais leves para o centro do tubo centrifugado.

Além disso as peças fundidas por fundição centrífuga exibem uma estrutura mais densa e mais granulada além de qualidades físicas aprimoradas, como resistência à tração, resistência ao escoamento, alongamento e uniformidade.

A Fundição Centrífuga Reduz a Micro Porosidade

A combinação de solidificação direcional, com a migração de impurezas para o diâmetro interno e solidificação sob pressão produz um componente com distribuição e integridade superior e redução de defeitos em comparação com outros processos de fabricação.

Redução do Custo do Equipamento e dos Custos de Fabricação

A fundição centrífuga oferece uma economia substancial em equipamentos de capital quando comparada aos produtos forjados.

A uniformidade resultante do processo de fundição centrífuga faz com que o tempo de usinagem e o desperdício de material sejam significativamente reduzidos.

Bolhas, resíduos de areia, manchas duras, cavidades e porosidade são praticamente eliminadas ou ficando dentro do sobre metal estipulado e sendo removidas facilmente pela usinagem.

Maior Vida Útil do Produto

Devido ao grão mais fino e à estrutura mais densa das peças fundidas por centrifugação, há uma vida útil aumentada. Essa característica faz com que os produtos suportem maior estresse, mesmo em ambientes hostis.

Limitações e Considerações Sobre a Fundição Centrífuga

Relação Diâmetro/Comprimento e Custo

As peças fundidas nas centrífugas verticais são geralmente limitadas a uma relação diâmetro e comprimento (altura) de cerca de 2: 1.

Sendo que, se essa relação de 2: 1 for excedida, o metal fundido pode não ter força centrífuga suficiente para ser mantido uniformemente contra a parede do molde.

Mesmo nas melhores condições, há uma concavidade criada na fundição vertical, onde a espessura da parede na parte inferior da fundição é maior que a do topo. Isso pode afetar o cálculo do peso do fundido bruto e do custo de usinagem.

Muito embora exista um limite prático para o tamanho e comprimento da coquilha, as peças fundidas nas centrífugas horizontais não enfrentam as mesmas restrições de relação que as verticais.

Em muitos casos, as peças mais curtas são fabricadas em múltiplos e cortadas no comprimento desejado posteriormente o que se provou um método muito econômico para produzir uma grande quantidade de peças a partir de uma única peça fundida.

Custo da Coquilha (Matriz)

Diâmetros externos de formas irregulares podem ser fabricados por centrifugação, no entanto o custo de um molde de metal com a modelagem necessária deve ser levado em consideração.

Pois a economia da fundição centrífuga e de custos no pós-processamento como a usinagem deve ser equilibrada com o custo do ferramental para produção.As peças fundidas por centrifugação são amplamente indicadas em aplicações em que a concentricidade final é importante.

Redução de Segurança para Fabricação de Diâmetros Internos Pequenos

A fundição centrífuga com diâmetros internos muito pequenos pode ser um desafio, visto que à medida que o tamanho do diâmetro interno diminui, os efeitos benéficos do processo centrífugo também diminuem.

Por exemplo:

Para fabricarmos um diâmetro interno de 63,5 mm a 100 vezes a força da gravidade, seria necessária uma velocidade de rotação da coquilha de aproximadamente 1700 RPM.

Sendo que para um diâmetro interno de 25,4 mm seria necessário uma velocidade de rotação de 2600 RPM para obter os mesmos 100Gs de força.

Embora essas velocidades possam ser obtidas, outros fatores como segurança operacional, podem limitar a velocidade utilizada.

Geralmente para diâmetros internos menores que 30 mm, indicamos a fabricação a partir de barras maciças. As peças fundidas por centrifugação tendem a fornecer maior valor à medida que os diâmetros das peças e as paredes aumentam.

O processo de fundição centrifugada permite a produção econômica de uma ampla gama de medidas, formas e quantidades além de variadas ligas de aço inox e ligas especiais.

Em resumo, a fundição centrífuga resulta em uma vida útil mais longa, rejeições reduzidas, redução de custos de fabricação e flexibilidade de produção.

Se tiver dúvidas de qual processo utilizar ou se é possível utilizar a fundição centrifugada para seus produtos entre em contato conosco.